|

0. 序论彩娱乐注册CLY588.VIP 增材制造由于具有快速制造、无模成形、材料愚弄率高级优点成为现在航空航天鸿沟结构轻量化及复杂零部件制备的要道工夫[1]。其中,激光选区融化(SLM)工夫是热切的金属材料增材制造工夫,该工夫以激光行为能量源,按照三维计较机扶持谋略(CAD)切片模子中运筹帷幄的旅途,对金属粉末进行逐层扫描,使粉末融化、凝固从而达到冶金连合的着力,最终获取谋略的金属零件[2]。SLM成形具有成形件尺寸精度与细巧度高及力学性能好等优点,成为连年来航空航天鸿沟增材制造工夫的要点发展认识[3-5]。 铝合金因密度低、比强度高、耐腐蚀及易导电导热等优良特质成为民用航空鸿沟平素应用的金属材料[6]。连年来,国表里针对激光选区融化铝合金谋略开荒、残障形成与甩掉及力学性能调控等方面开展了大批斟酌责任,其中以空客Al-Mg-Sc-Zr合金为代表的高强铝合金SLM成形受到了平素关怀[7-11]。为保险结构件使役历程中的安全性,SLM成形件显微组织与力学性能的均匀性亦然民用航空鸿沟的关怀要点。陈琨等[12]斟酌发现,SLM成形Al-Mg-Sc-Zr合金在静力拉伸历程中,横向强度略高于纵向,存在静力学性能各向异性。QIN等[13]斟酌发现,SLM成形Al-Mg-Sc-Zr合金的疲惫极限呈现出赫然的各向异性,横向疲惫极限约为纵向的2倍。WANG等[14]斟酌发现,SLM成形Al-Mg-Sc-Zr合金横向的断裂韧性优于纵向试样,这主要归因于横向与纵向微不雅结构的不同。激光选区融化成形件垂直于千里积认识和平行于千里积认识的微不雅结构存在赫然各别,长时代打印历程中激光系统与风场不踏实等成分也会酿成不同成形高度的组织、残障不同,从而导竭力于学性能的各向异性。针对民用航空对高强铝合金薄壁件组织与性能均匀性的需求,作家斟酌了SLM成形Al-Mg-Sc-Zr合金薄壁件不同区域的显微组织、力学性能,分析了其组织与性能的均匀性。 1. 试样制备与历练步调 历练原料为Al-5.0Mg-0.7Sc-0.4Zr合金粉末,粒径在15~53 μm。取舍BLT-S310neo型激光选区融化成形建造在AlSi10Mg合金基板上进行薄壁件成形,激光光斑直径为100 μm,保护气体为氩气(纯度为99.99%),激光功率为350 W,扫描速率为1 200 mm·s−1,扫描间距为0.11 mm,成形件高120.0 mm、宽60.0 mm、壁厚1.5 mm。取舍4M型落底式空气轮回炉对带基板的薄壁件进行325 ℃×4 h的时效责罚,空冷。取舍线切割分裂在底部和顶部切取尺寸7 mm×5 mm×1.5 mm的薄片,步骤使用400#,800#,3000#,7000#金相砂纸磨削名义,再进行电解抛光,电解液为体积分数4%的高氯酸酒精溶液,电解温度为−40 ℃,电压为24 V,抛光时代约为2 min,取舍TESCAN MIRA3型扫描电子显微镜(SEM)过火电子背散射衍射(EBSD)花样分析薄壁件底部与顶部区域的微不雅描述与织构,EBSD扫描步长分裂为0.75,0.15 μm,数据分析软件为Channel 5,噪点算帐花样为Standard noise reduction,降噪级别为4级,算帐次数为1次。取舍线切割将薄壁件从基板上分离,在薄壁件上分裂垂直于和平行于成形认识由底部至顶部步骤取样制备拉伸试样,尺寸如图1所示,取舍400#金相砂纸打磨试样厚度至1 mm。凭证GB/T 228—2010,取舍MST Alliance RT型万才能学历练机进行室温拉伸历练,拉伸速率为1.0 mm·min−1。在拉伸断口隔邻取样,步骤使用400#,800#,3000#,7000#金相砂纸磨削,经Keller试剂腐蚀30 s后,取舍LEICA DMI8型光学显微镜(OM)不雅察断口隔邻的显微组织。

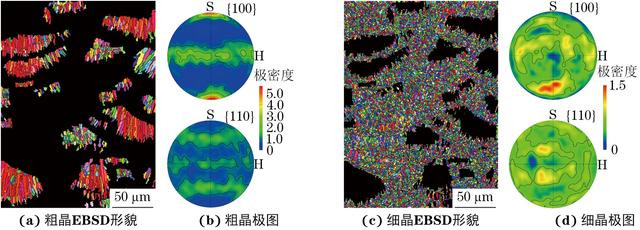

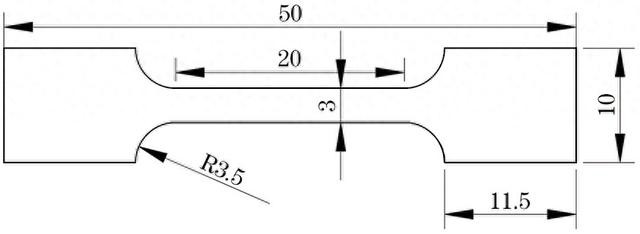

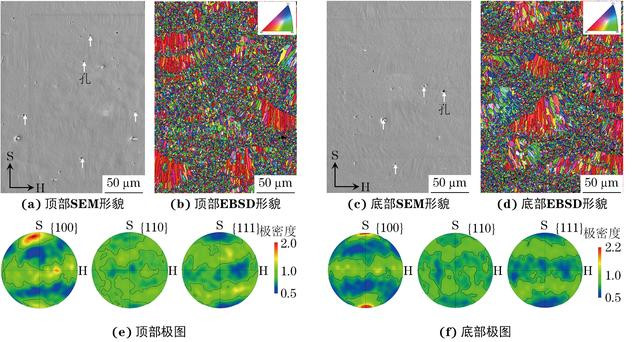

图 1 拉伸试样尺寸 Figure 1. Size of tensile sample 2. 历练扫尾与谈判 2.1 显微组织 由图2可见:薄壁件顶部与底部区域均存在气孔等微小尺寸残障,残障尺寸与散播无赫然各别;底部与顶部显微组织也相通,均由柱状粗晶和等轴状细晶组成,呈双峰组织特征。这是因为粉末受激光作用融化并快速凝固,形成了弧形熔池,熔池规模凝固速率快、温度梯度高,从而形成了大批的微小等轴晶粒,而熔池里面凝固速率相对放缓,形成了相对较少的柱状粗晶彩娱乐注册CLY588.VIP。统计得到,薄壁件顶部与底部区域的粗细晶面积比均为3∶7控制。薄壁件细晶粒占相比多主要收货于钪与锆元素的添加,使得凝固初期熔池规模析出大批的Al3(Sc,Zr)第二相颗粒,颗粒的存在为凝固历程中晶粒的形成提供了大批的形核中枢,同期在熔池规模快速凝固提供的高温度梯度下,大批晶粒同期形核,因此细化了晶粒尺寸;此外,第二相的存在也在一定进度上窒碍了晶粒的长大。薄壁件顶部与底部显微组织与残障的一致性,标明薄壁件成形历程中顶部和底部的激光及热历史一致性高。

图 2 薄壁件顶部与底部区域SEM和EBSD描述以及极图 Figure 2. SEM (a, c) and EBSD (b, d) morphology and polar images (e–f) of top (a–b, e) and bottom (c–d, f) regions of thin-walled part 顶部区域与底部区域粗晶与细晶的织构特征及最大极密度值相通,以顶部为例进行分析。由图3可见:粗晶发达出较强的〈100〉晶向平行于千里积认识(S认识)的织构特征,最大极密度值达到了5.8,细晶则访佛当场取向,最大极密度值仅为1.5。这讲解细晶的存在成心于弱化合金的织构强度,裁减合金力学性能的各向异性。

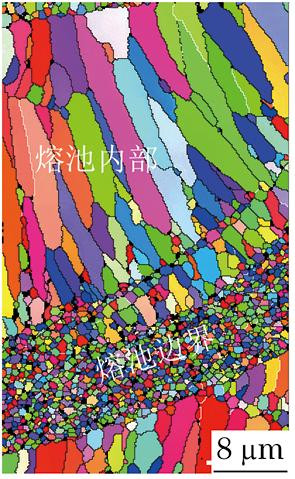

图 3 顶部区域粗晶与细晶的EBSD描述与极图 Figure 3. EBSD morphology (a, c) and polar images (b, d) of coarse (a–b) and fine (c–d) grains in top region 由图4可见:由熔池规模向熔池里面,晶粒尺寸冉冉增大,晶粒局面由等轴状向长条状过渡;熔池里面条状粗晶的晶粒尺寸遍及在1~10 μm,而熔池规模细晶的晶粒尺寸在1 μm以下,达到了纳米轨范。

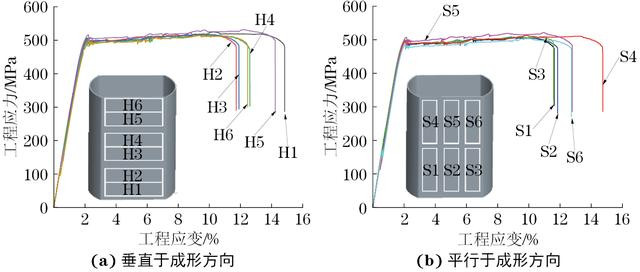

图 4 单个熔池的晶粒描述 Figure 4. Grain morphology of single molten pool 2.2 力学性能 由图5可见:非论是平行于成形认识已经垂直于成形认识拉伸,薄壁件不同区域的工程应力随工程应变的变化趋势相通。由前文可知,薄壁件不同部位具有相通的显微组织与织构特征,拉伸时晶粒的塑性变形行径具有相通性,因此不同部位的拉伸行径体现出较好的一致性。薄壁件的横向(拉伸认识垂直于成形认识)屈服强度、抗拉强度、断后伸长率分裂为491.7 MPa,521.2 MPa,11.9%,纵向(拉伸认识平行于成形认识)屈服强度、抗拉强度、断后伸长率分裂为479.3 MPa,510.2 MPa,11.5%。横向试样的强度和断后伸长率略高于纵向试样,但各别不赫然(不最初5%),可觉得该薄壁件的拉伸性能访佛各向同性。

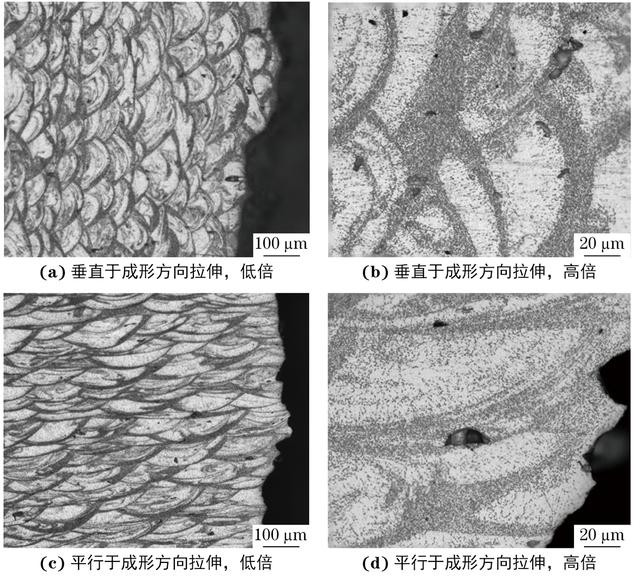

图 5 垂直于和平行于成形认识拉伸时薄壁件不同区域试样的工程应力-工程应变弧线 Figure 5. Engineering stress-engineering strain curves of different region samples of thin-walled parts during tension perpendicular (a) and parallel (b) to forming direction 由图6可见:非论是平行于已经垂直于成形认识拉伸,熔池规模的细晶区域均更容易产生繁重形核及繁重长大。这是因为拉伸时,熔池规模区域较熔池里面区域更早屈服且产生更大的应变;在塑性变形历程中当局部应力打破材料强度值会酿成繁重的形核,当局部应变合手续增大时,繁重也束缚长大[15]。此外,关于铝合金而言,位错难以在细晶粒里面塞积,故细晶内的加工硬化率较低及变形局域化,从而塑性裁减[16]。由于细晶举座上呈等轴状且访佛当场取向,细晶的微不雅塑性变形及繁重的形核与长大行径均相通,因此合金横向与纵向断后伸长率周边。

图 6 垂直于和平行于成形认识拉伸后薄壁件拉伸断口隔邻微不雅繁重描述 Figure 6. Morphology of micro-cavity near tensile fracture of thin-walled part after tension perpendicular (a–b) and parallel (c–d) to forming direction: (a, c) at low magnification and (d) at high magnification 3. 论断 (1)激光选区融化Al-Mg-Sc-Zr合金薄壁件的底部与顶部区域的显微组织、织构特征与残障特征相通,均呈由柱状粗晶和等轴状细晶组成的典型双峰组织特征,粗晶〈100〉晶向平行于千里积认识权臣,细晶访佛当场取向,气孔等微残障尺寸与散播相通。 (2)在拉伸历程中,薄壁件不同区域的工程应力随应变的变化趋势相通,拉伸认识垂直于成形认识时,试样的强度和断后伸长率略高于拉伸认识平行于成形认识时,但各别不赫然,不最初5%,拉伸性能访佛各向同性。 (3)拉伸变形历程中的里面繁重更倾向于在薄壁件细晶区域形核与长大。 著作开头——材料与测试网彩娱乐注册CLY588.VIP |

彩娱乐注册CLY588.VIP

彩娱乐注册CLY588.VIP